汽轮机检修阐述状态监测分析

富气压缩机组采用在线监测系统对机组运行进行状态监测和故障诊断, 各轴承箱振动探头采用的传感器为非接触式电涡流传感器, 具有结构简单、 测量范围宽、 灵敏度高等优点, 能够测量转动设备转轴相对振动、 轴心轨迹、 转速和相位等振动特征量。 每个振动测点安装有A、 B 2 个振动传感器探头, 2 个探头分别安装在轴承两边同一平面相隔约90°, 保证了振动测量数据的可靠性。富气压缩机组抢险后开车运行, 在正常工况下,监测机组运行振动数据, 发现汽轮机的高压端轴承振动比较大, 其他轴承振动均在安全运行范围内, 具体见表1。

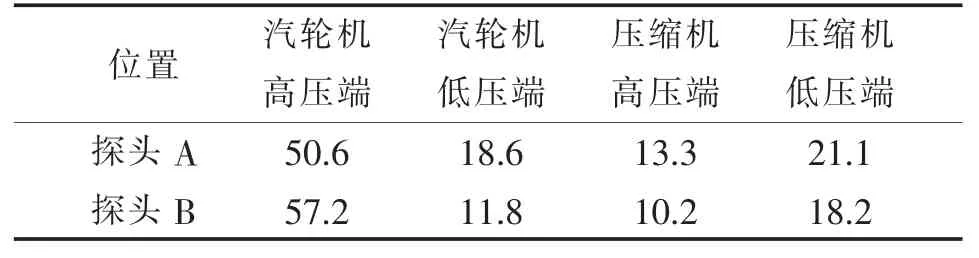

表1 富气压缩机组(9 600 r/min)各振动测点监测数据表μm

2.2.1 频谱图分析

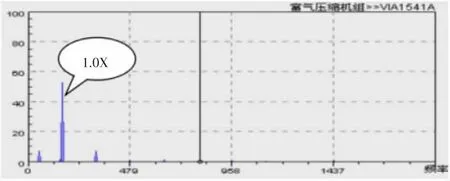

频谱分析是大型回转机械监测和诊断的基本手段, 振动传感器监测的振动信号经直流分量滤波后进行傅立叶变换, 得到该振动信号的频率构成信息, 各阶倍频分量清晰, 是机械设备故障诊断的重要方法。 查看富气压缩机组汽轮机高压侧轴承振动信号的频谱图1~2, 谐波能量的80%以上集中在转子的工作频率(约160 Hz)即基频上,其他倍频成分所占的比例相对较小, 在转速不变的情况下, 工频振动相对稳定。 这种情况与转子不平衡状态下的振动信号频谱图典型特征非常符合。

图1 汽轮机高压端振动探头A 频谱图

图2 汽轮机高压端振动探头B 频谱图

2.2.2 轴心轨迹分析

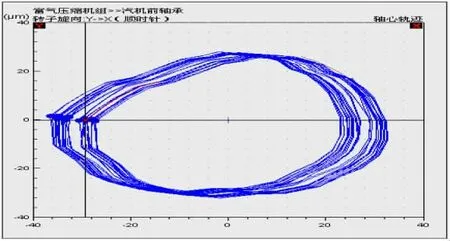

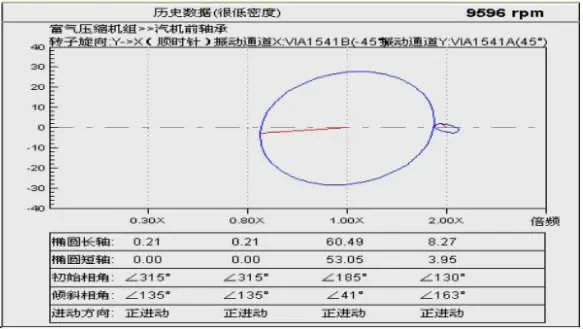

轴心轨迹是轴承同一个振动测点A、 B 2 个振动涡流传感器监测的振动信号中去除直流分量后加以合成得到的, 它表征转子轴心一点在轴承处相对于轴承座的径向运行轨迹。 从图3 看出轴心轨迹是一个比较规则的椭圆, 从图4 看出轴承振动的进动方向为正进动。 与转子不对中、 油膜涡动、 转子支撑系松动、 转轴裂纹等转子系统常见的故障振动特征无关。

图3 汽轮机高压端轴心轨迹图

图4 汽轮机高压端全息图谱

综合以上分析, 可以初步判断富气压缩机组汽轮机高压侧轴承异常振动原因为转子动平衡不良, 决定对汽轮机进行升降速试验, 根据动平衡不良的其他特性进行检验。

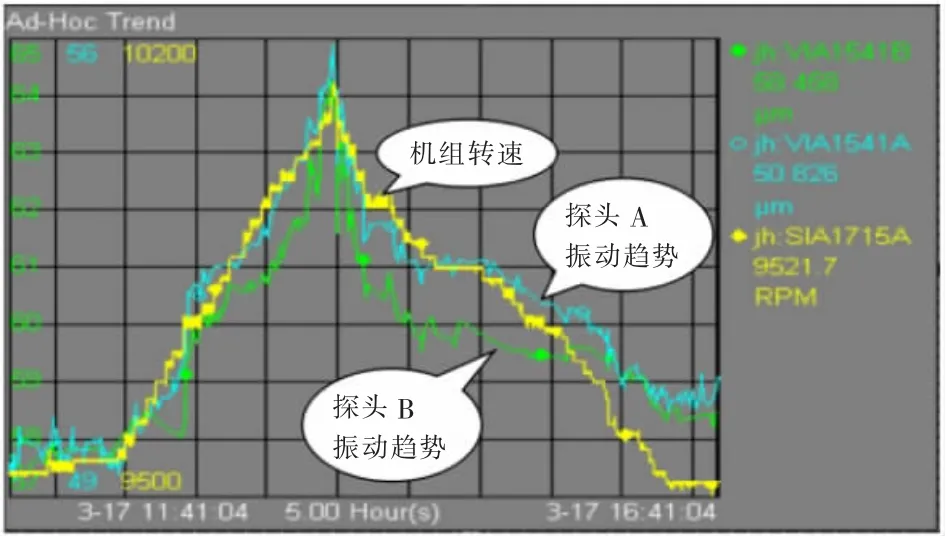

组织人员对富气压缩机组进行升降速试验,如果为动平衡不良, 转子在工频、 通频的振动会随转速变化而发生变化, 压缩机组升降速试验就能够进一步验证。 具体的实验曲线如图5 所示,从图中可以看出汽轮机高压端振动趋势曲线与转速变化曲线完全吻合, 符合通过振动监测状态分析得出的动平衡不良的初步判断。

图5 机组升降速试验转速和振动趋势图

该汽轮机在上一周期运行过程中, 水击导致了汽轮机组受到剧烈的高频振动, 汽轮机损坏严重, 更换了转子部件, 更换的转子在使用前做了低速动平衡, 在标准范围内。 但维修后汽轮机在正常工况下运行, 高压端轴承振动较大, 汽封泄漏较大, 汽封冷却器水量比较大。 根据汽轮机的振动状态监测图谱和升降速曲线试验分析, 可以判断振动的主要原因是动不平衡。 但该汽轮机转子为刚性转子, 只需做低速动平衡, 且汽轮机只有高压端振动超标, 低压端振动正常, 因此可以排除转子本身不平衡故障。 针对只有高压侧一侧的振动大, 判断高压侧的轴瓦间隙、 紧力、 瓦和瓦座的接触面积存在问题。 另外由于汽轮机汽封漏量比较大, 可能还存在汽轮机转子和机体不同心的问题。 鉴于目前汽轮机和压缩机整体运行平稳, 振动趋于稳定, 为保障生产, 只要振动没有继续增大趋势, 该机组可以在监护下安全运行。

1 振动监测

2.2 振动分析

2.3 升降速试验

2.4 诊断结论

本文摘自:汽轮机维修 汽轮机检修 汽轮机配件 汽轮机大修 www.njrbj.com